阿迪達斯宣布將關(guān)閉蘇州的直營工廠,理由是無法承受當(dāng)?shù)仄骄滦?000元的工資。之前,同樣的跨國體育品牌耐克,早早就把位于江蘇太倉唯一的在華鞋廠“轉(zhuǎn)移”了。

面臨經(jīng)濟下行危險的中國制造,在2012年似乎禍不單行。先是歐美發(fā)達國家大呼啟動“再工業(yè)化”,要用機器人與中國制造“搶”飯碗;緊跟著,則是東南亞、印度等后發(fā)國家以其更廉價的工資,要把中國制造最拿手的產(chǎn)業(yè)“吸”走。有人形容這是“前后夾擊式的圍堵”。

外部環(huán)境的“生態(tài)劇變”正在發(fā)生。倫敦奧運會上,不論是煙花表演、運動員服裝、紀念品,都少不了“中國制造”的貢獻。據(jù)稱在900項奧運官方紀念品中,“中國制造”占到65%。可因為美國運動員的禮服是中國制造,有美國議員竟公開聲稱應(yīng)該“全部焚燒”。

為了只支付三分之一的工資成本,跨國公司可以把鞋子、衣服這些中低端制造業(yè)移走。而對于光伏產(chǎn)品這類新興高端產(chǎn)品,發(fā)達國家同樣下決心要給中國制造吃個閉門羹。美國和歐盟一先一后,都要對中國光伏產(chǎn)品征收巨額反傾銷稅,這對本已產(chǎn)能過剩的本土光伏企業(yè)可謂雪上加霜。

更嚴峻的是“中國制造”本身的危機。中國宏觀經(jīng)濟減速,跌破8%,被認為是“軟著陸”。但在微觀層面,制造業(yè)企業(yè)的危機卻是生與死的抉擇。在鋼鐵、工程機械、造船等基礎(chǔ)行業(yè),許多“巨無霸”都步入前所未有的調(diào)整期。央企這種“大象”企業(yè)正力求“挺過寒冬”;許多中小型的“蝦米”企業(yè),恐怕連秋天都難保度過了。

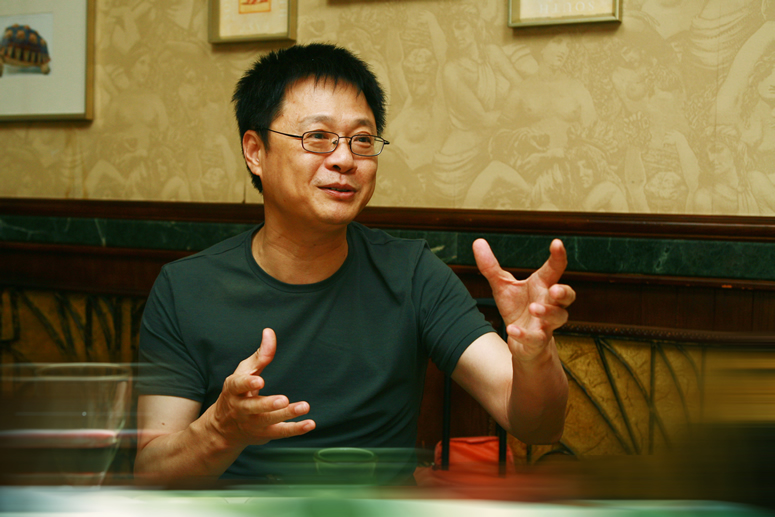

“必須認識到,這一次是中國經(jīng)濟以30年為周期的大調(diào)整”,經(jīng)濟學(xué)家李才元認為,“經(jīng)濟轉(zhuǎn)型、結(jié)構(gòu)調(diào)整”從十年前就開始談,可是直到今天,才成為“不得不直面、非解決不可的問題”。

當(dāng)許多人都認為“中國制造”的危機主要是“人口紅利”、“資源紅利”即將耗盡時,李才元卻認為這都沒抓住要害。

“從根本上說,是技術(shù)紅利已經(jīng)到頭了。”他說,“科技是第一生產(chǎn)力,中國過去30年主要靠引進,現(xiàn)在換不來了,因為全球都面臨著‘產(chǎn)業(yè)真空期’,所有人都面臨技術(shù)升級的難題。”

以自主造車而知名的奇瑞公司,面對今年以來自主品牌轎車市場份額“雪崩式”的下跌,正開始艱難的“突圍”。他們反思說,市場爆發(fā)性增長時,汽車企業(yè)只顧“村村點火、戶戶冒煙”,忽視了基本功,而到了經(jīng)濟下滑的時刻,才懂得要“先蹲馬步,再上擂臺”。

位于浙江的汽車零部件企業(yè)萬向集團最近花了4.5億美元,并購了一家美國新能源公司。對于眾說紛紜的“產(chǎn)業(yè)結(jié)構(gòu)調(diào)整”,萬向集團董事局主席魯冠球并不看好。“應(yīng)該在狀況好的時候去布局,到現(xiàn)在困難了,調(diào)不過來!本身效益不好,它有什么能力調(diào)?!”

“有能力時沒動力;有動力時沒能力”。這可能是煎熬之中的“中國制造”面臨的轉(zhuǎn)型悖論。

然而,出路何在?

比誰更便宜,有意思嗎

全球經(jīng)濟低迷,即便像阿迪達斯這樣的跨國品牌也在四處尋找“最低的成本”。

將唯一的直屬工廠遷離蘇州,也許意味著這家“候鳥式”的公司開始尋找下一個廉價棲息地。據(jù)稱,他們在蘇州的工廠給付工人的底薪是每月1500元,加上獎金、保險、津貼、餐費、住宿等,綜合薪酬達到3000元。而在柬埔寨的工廠,服裝廠工人的月薪平均為130美元,約合人民幣800多元,相當(dāng)于蘇州工人的三分之一。

據(jù)調(diào)查,2010年泰國熟練工人平均月工資是258美元,印度尼西亞是每月148美元,越南大約是每月136美元。而目前,我國深圳的最低月工資約折合190美元,企業(yè)實際需要支付的綜合人工成本會超過350美元。顯然,“東南亞制造”相比中國制造,人工上更便宜。

新銳的網(wǎng)絡(luò)銷售商凡客誠品,也計劃將其襯衫、休閑褲、羽絨衣等商品訂單嘗試發(fā)往海外。該公司比較了孟加拉國與中國的紡織業(yè)后發(fā)現(xiàn),孟加拉國不但擁有更廉價的勞動力,其紡織工藝和產(chǎn)業(yè)基礎(chǔ)也相當(dāng)不錯。

凡客誠品CEO陳年南下考察代工廠時意識到,部分企業(yè)在中國的生產(chǎn)布局已經(jīng)悄然變化。他估計,“一個數(shù)萬人的工廠,2015年左右會把50%的產(chǎn)能搬到越南去,20%以上去印度或斯里蘭卡,中國只剩下不足30%。”

不過,阿迪達斯并沒有全部撤離。單從鞋類產(chǎn)品看,阿迪公司有97%的生產(chǎn)來自亞洲,中國占比最大,為35%,只是比重正逐年減少。越南占29%,印尼占26%,柬埔寨的份額雖小,但在2011年翻了一番。

目前阿迪達斯在中國還有300多家代工廠,其中占最大份額的是臺灣裕元集團。據(jù)稱,該集團也在勾畫向東南亞遷移的“路線圖”,長期看在中國的生產(chǎn)比重下降是個大趨勢。

經(jīng)濟分析人士馬光遠不認為阿迪達斯會“放棄”中國制造。今年一季度的財報顯示,阿迪達斯在大中華區(qū)的銷售增長26%。從快速消費品必須貼近市場前段這個角度看,關(guān)閉一個直屬工廠,絕不意味著丟掉中國這個市場,至少阿迪達斯在華的“代工廠”不會一夜間“逃走”。

作為生產(chǎn)基地,勞動力成本低只是要素之一。從基礎(chǔ)設(shè)施、管理、稅收、勞動力市場靈活性、上下游產(chǎn)業(yè)鏈的完整性等方面,都需統(tǒng)籌考慮。

臺灣一家玩具公司對于到東南亞設(shè)廠缺乏信心,因為玩具的用料復(fù)雜,如果當(dāng)?shù)嘏涮撞牧细簧希紤]到運輸條件以及供貨能力問題,綜合成本反而可能比節(jié)省的工資成本更高。

今年一季度,渣打銀行曾對80家中國出口企業(yè)進行調(diào)查,調(diào)查對象包括珠三角的香港制造商58家、上海周邊的臺資企業(yè)9家,以及13家位于重慶的企業(yè)。接受調(diào)查的企業(yè)中,僅有6家企業(yè)因為工資上漲考慮離開中國,其中5家是紡織企業(yè)、1家是制鞋企業(yè)。

馬光遠表示,應(yīng)該看到中國制造業(yè)的優(yōu)勢并不僅僅在人力成本,中國已形成了產(chǎn)業(yè)鏈配套優(yōu)勢,“我們在一些領(lǐng)域的競爭優(yōu)勢,不是越南、緬甸等國家靠壓低人力成本可以比較的”。

他認為,現(xiàn)在向東南亞一帶進行轉(zhuǎn)移的品牌,主要是一些簡單加工、規(guī)模比較小的企業(yè),一些比較高端的,如時裝、高級制衣等,中國制造還不可替代。

事實上,在中國出口產(chǎn)品占比中,目前機電產(chǎn)品已占大頭,約60%。中央財經(jīng)大學(xué)政府與經(jīng)濟研究中心主任王福重認為,在出口部門中,不同行業(yè)的成本構(gòu)成差異很大,比如制鞋業(yè)80%是人工成本,但機電業(yè)人工成本只占10%。

因此,考慮到管理成本、環(huán)境標準以及勞動力的教育技能水平等因素,只有幾家單個企業(yè)因人工成本升高而遷走的“個案”,還不足為慮,中國制造“遠不至于全軍覆沒”。

把“中國制造”眼下的困局歸罪于工資上漲,其本身就缺乏說服力。經(jīng)濟分析人士李國卿認為,事實上從2010年夏季的富士康員工連續(xù)跳樓事件開始,中國制造業(yè)“低成本時代”已經(jīng)結(jié)束,“有些東西就該結(jié)束,有些階段必須跨越”,中國不能靠“低成本”過一輩子,而勞動力成本上升、福利增加,本就是經(jīng)濟發(fā)展的題中應(yīng)有之義。

如今,富士康兩年來連續(xù)為企業(yè)員工加薪,并把“漲薪創(chuàng)造中產(chǎn)階層,然后吃內(nèi)需商機”當(dāng)作下一步產(chǎn)業(yè)轉(zhuǎn)移和升級的戰(zhàn)略。這正說明,中國制造的進步其實應(yīng)該與勞工福利增進是一個同步進程。

應(yīng)該說,幾年來中國勞動力工資上漲屬于“補償性上漲”。野村證券對中國工業(yè)企業(yè)勞動生產(chǎn)率的估算顯示,1994年至2008年,勞動生產(chǎn)率年增速20.8%,同期制造業(yè)工資年漲幅僅13.2%。

而房價、生活用品以及服務(wù)消費價格上漲,也迫使有關(guān)方面必須相應(yīng)提高工人工資。“物價漲得厲害,工人讓我去超市繞一圈再來談工資。”上述臺灣玩具廠商一位負責(zé)人說。

“十二五”期間,我國政府提出“雙同步”的目標,即居民收入增速和經(jīng)濟增長同步,勞動者報酬增速和勞動生產(chǎn)率提高同步。

據(jù)世界銀行統(tǒng)計,這可能意味著到2015年,中國企業(yè)需要為新增勞動力成本再支付1.5萬億美元(約合9.8萬億元人民幣),工資持續(xù)增長將使勞動力成本占GDP的比重增加1倍,從目前的15%提高到2015年的30%。

“技術(shù)紅利”到期了

最近幾年的實踐證明,僅僅依靠廉價勞動力的增長是“無發(fā)展的增長”,此類“比較優(yōu)勢”不是真正的優(yōu)勢,更是不能持久的優(yōu)勢。

國家信息中心研究員張茉楠認為,任何一個國家經(jīng)濟發(fā)展的變化不僅要體現(xiàn)在經(jīng)濟規(guī)模和總量上,更要體現(xiàn)在經(jīng)濟結(jié)構(gòu)變遷上。隨著中國要素價格體系的重估,以往“以資源促發(fā)展”、“以市場換技術(shù)”、“以利潤換資本”的發(fā)展方式必須變革。

在她看來,長期以來中國經(jīng)濟增長主要依靠投資、勞動力投入和出口拉動,沒有形成技術(shù)、生產(chǎn)率和內(nèi)需驅(qū)動的經(jīng)濟增長方式。但是,這種以低勞動力成本、低土地成本、低環(huán)境成本和較好的產(chǎn)業(yè)配套體系形成的“全球價值洼地”,如今正在被填平。

數(shù)據(jù)顯示,1998年到2008年的十年間,我國工業(yè)企業(yè)利潤平均增長30.5%,勞動力報酬年均僅增長9.9%,勞動力成本的上升遠遠低于資本回報率增長。

同時,由于中國制造業(yè)仍處于世界制造業(yè)產(chǎn)業(yè)鏈的中下游,出口的產(chǎn)品大多數(shù)是技術(shù)含量低、單價低、附加值低的“三低”產(chǎn)品,卻大量進口高技術(shù)含量、高附加價值和高價格的“三高”產(chǎn)品。

尤其是加工貿(mào)易為主的出口,轉(zhuǎn)移了其他一些發(fā)達國家對美的貿(mào)易,從而使得我國具有了虛幻的“貿(mào)易順差”。而低價帶來了增長,卻并未帶來利益和財富。可謂“賠本賺吆喝”。

經(jīng)濟分析人士袁劍曾形容,那種靠犧牲勞工利益、損害自然環(huán)境而追求片面“比較利益”的經(jīng)濟發(fā)展,壓根兒不能叫做“競爭”,而只能稱為“競次”,只是比“看誰便宜”、“看誰敢于逼近底線”,這最終并不能促進經(jīng)濟社會的發(fā)展,反而帶來諸多弊端。

過去4年之間,全國人大代表、經(jīng)濟學(xué)家辜勝阻對全國20多個省自治區(qū)市1000多家實體經(jīng)濟企業(yè)進行了調(diào)查,發(fā)現(xiàn)中國實體經(jīng)濟“空心化”已非常嚴重,大量資本游離實體經(jīng)濟,典型例子就是溫州9000億民間資本變成炒資產(chǎn)的“游資”和“熱錢”,類似的大量做實體經(jīng)濟的企業(yè)現(xiàn)在流行炒農(nóng)副產(chǎn)品、藝術(shù)品。“人人都想賺快錢,炒房價,實業(yè)精神在消失”。

他認為,全球金融危機有“三大贏家”:一是以錢生錢者,如銀行;二是以地生財者,如地方政府;三是壟斷企業(yè)。而民營實業(yè)尤其是中小企業(yè),則在經(jīng)受利潤“比刀片薄”、融資難、用工荒,以及高成本、高稅費等種種考驗。

應(yīng)該說,相比外部壓力而言,實業(yè)的“空心化”才是中國制造肌體內(nèi)生的“病灶”。這些“病灶”,恰恰是多年來片面追求廉價“競次”的必然結(jié)果。

張茉楠稱,中國制造必須從“競次”的路徑轉(zhuǎn)為“競優(yōu)”的路徑。“向下競爭”已在不斷惡化我國經(jīng)濟環(huán)境,而包括工人工資在內(nèi)的要素價格“變貴”,將對那些資源浪費型、環(huán)境污染型、勞動力成本低廉型的企業(yè)形成“擠出效應(yīng)”或“倒逼效應(yīng)”,讓那些居于產(chǎn)業(yè)鏈低端、沒有技術(shù)含量的企業(yè),不得不通過增加技術(shù)和管理的投入,形成“向上競爭”的機制,靠提高勞動生產(chǎn)率來消化成本上升壓力。

“制造業(yè)的困境,并非中國獨有,這是個全球難題”,經(jīng)濟學(xué)家李才元認為,在各種生產(chǎn)要素中,“技術(shù)紅利”消耗殆盡才是金融危機后全球經(jīng)濟持續(xù)低迷的根本原因。

他解釋說,整個世界都處在“產(chǎn)業(yè)真空期”,西方國家從工業(yè)革命以來,一直都能通過技術(shù)升級而引領(lǐng)產(chǎn)業(yè)革命,來帶動全球經(jīng)濟,可今天他們的能量似乎耗盡了。在經(jīng)歷了蒸汽機、電氣化、重化工和信息化等諸次技術(shù)革命后,全球經(jīng)濟面臨一個“空當(dāng)”,新技術(shù)革命還“猶抱琵琶半遮面”。

而中國過去30多年,一直靠引進技術(shù)、讓出市場來發(fā)展經(jīng)濟,如今“能換的都換來了”,剩下的“想換也換不來了”。

具體而言,在傳統(tǒng)產(chǎn)業(yè),西方還握有少數(shù)技術(shù)專利,雖不多,但都是維持自己企業(yè)高利潤的“看家本事”,不可能讓中國拿去。除此之外就是軍工、航天等,關(guān)系到國家安全的戰(zhàn)略產(chǎn)業(yè)和高科技,更不可能“換”給中國。

在新興產(chǎn)業(yè)布局上,比如新能源領(lǐng)域,事關(guān)未來產(chǎn)業(yè)競爭的制高點掌握在誰手里的問題,西方國家更不愿意與中國分享,最近光伏產(chǎn)業(yè)的反傾銷案例就是很好的證明。

從這個意義上說,中國恪守的傳統(tǒng)“比較優(yōu)勢”戰(zhàn)略幾乎發(fā)揮到了極致,現(xiàn)在必須“下決心、靠自己”。一方面繼續(xù)通過產(chǎn)業(yè)轉(zhuǎn)移,向中西部和縣級鄉(xiāng)鎮(zhèn)的市場縱深普及工業(yè)化;另一方面必須臥薪嘗膽,力求在新興戰(zhàn)略產(chǎn)業(yè)上實現(xiàn)突破,進而在即將到來的“新技術(shù)革命”浪潮中占有一席之地。獲得真正的“競爭優(yōu)勢”,中國制造才有可能走出當(dāng)下的困境。

“我們可以舉國爭奧運、舉國辦高校、舉國蓋高樓,為什么不能舉國搞科技創(chuàng)新呢?”李才元反問。

后危機時代的生存之道

汽車業(yè)是中國制造的一個縮影。

中國已經(jīng)躍升為全球第一大汽車生產(chǎn)國。但今年以來,自主品牌的汽車卻遭遇“寒流”,業(yè)內(nèi)人士悲觀預(yù)測,兩三年內(nèi)“一半自主汽車企業(yè)將不能存活”。

一旦經(jīng)濟形勢下行,市場競爭加劇,低質(zhì)低價的自主品牌立刻遭到消費者的厭棄。董事長尹同躍反思奇瑞“多品牌戰(zhàn)略”的失敗經(jīng)驗說:“入門級都沒做好,怎么能做好高端產(chǎn)品?走還沒有完全學(xué)會,跑起來一定摔跤。”

這家曾被稱為“造車瘋子”的企業(yè),如今在汽車業(yè)的寒冬中開始“蹲馬步”,嚴格按照汽車正向研發(fā)體系,一步步培育自主造車研發(fā)能力。他們自己比喻,正處在二萬五千里長征最艱難的時刻。

一位資深企業(yè)人士這樣形容中國制造的“轉(zhuǎn)型之困”:未來十年跟過去十年會有很大不同,企業(yè)不能再以水漲船高的方式發(fā)展,“水就是經(jīng)濟,船就是企業(yè),以往無論你是不是好船長都無所謂,都能浮起來”,但未來十年不會這樣,“水不一定會漲得那么快,或者會停在一個刻度上”。

在三一重工,經(jīng)歷了工程機械行業(yè)狂飆突進的擴張之后,這家一向高調(diào)的企業(yè)也開始學(xué)習(xí)“休養(yǎng)生息”。他們謹慎地把年度銷量增長預(yù)期從40%下調(diào)至10%,而過去五年平均增速68%,在2008年金融危機的時候增幅仍達50%。

“以速度論英雄”的時代過去了。一直在超車道上行駛的三一重工開始減速。他們著力調(diào)整組織結(jié)構(gòu),精兵簡政、加強培訓(xùn),試圖通過對總部“瘦身、放權(quán)”,讓公司從一艘“航空母艦”變成“聯(lián)合艦隊”,以便從容應(yīng)對即將到來的風(fēng)暴。

全球最大的集裝箱生產(chǎn)企業(yè)中集集團所面臨的調(diào)整風(fēng)暴同樣猛烈。中報顯示,公司上半年凈利潤比去年同期下降55%~75%。

不過,集裝箱行業(yè)早在三年前的風(fēng)浪中就學(xué)會了“蹲馬步”。中集集團下功夫搞技術(shù)升級。他們花了超過行業(yè)平均成本一倍的價格建成了一條世界上最先進的生產(chǎn)線,力求改變集裝箱傳統(tǒng)生產(chǎn)模式,打造面向未來的“夢工廠”。

據(jù)稱,該生產(chǎn)線投產(chǎn)后年產(chǎn)量將提高50%,單箱耗電下降20%,生產(chǎn)中排放的有害氣體95%可回收利用。傳統(tǒng)集裝箱生產(chǎn)線上,多是重體力勞動,90%的崗位員工35歲就干不動了,而“夢工廠”采用高度自動化生產(chǎn)線,90%的崗位可以干到60歲退休。

中國鋼鐵產(chǎn)業(yè)在享用了當(dāng)初4萬億元的“大蛋糕”后,再次進入下行通道。行業(yè)負利潤已持續(xù)半年,中鋼協(xié)披露今年前5個月大中型鋼企利潤同比減少了56.9%。當(dāng)業(yè)內(nèi)盛傳“1公斤螺紋鋼的價格只有1公斤豬肉的1/5”時,據(jù)說武漢鋼鐵廠已經(jīng)開始養(yǎng)豬了。

江蘇沙鋼集團董事局主席沈文榮在一家業(yè)內(nèi)知名的雜志上撰文稱,“不要傻乎乎地指望著經(jīng)濟短期復(fù)蘇”。他判斷,中國正由過去30年短缺經(jīng)濟向過剩經(jīng)濟時代轉(zhuǎn)變,因此“決策思維要調(diào)整,還停留在過去30年要犯大錯誤”。

他強調(diào),中國企業(yè)要從粗放型生產(chǎn)向精細化生產(chǎn)轉(zhuǎn)變。“過去30年,只要燒出鋼,都能賣出廠,燒得好也能賣,燒得壞也能賣,現(xiàn)在產(chǎn)品要質(zhì)量好,不能做到更好,就別投產(chǎn)項目。”此外,以前大干快上能成功,不用太細,搶先機大干,“如今不行了,要科學(xué)嚴謹,仔細論證”。

在中國這個年產(chǎn)6.8億噸鋼的大國,“鋼鐵大王”沈文榮認為度過危機的方法之一,是發(fā)展“非鋼產(chǎn)業(yè)”,“嘗試投資,但不放棄主業(yè)”,而且“只參股,不控股”。他表示沙鋼絕不會自己養(yǎng)豬,但“我投資養(yǎng)豬業(yè)是可以的”。

這些典型的中國制造企業(yè),都在后金融危機時代這個艱難時刻,學(xué)習(xí)著從未嘗試過的生存策略。萬向集團魯冠球的法則可能是最實在的,他認為企業(yè)的法則是適者生存,“誰能生存下來,誰就是好的。”

從傳統(tǒng)汽車零部件生產(chǎn)向新能源汽車突破,一直被業(yè)內(nèi)認為是萬向集團的“冒險”。但魯冠球不這么想。他對媒體記者說:“功到自然成。要有實力、實力、實力,要有愚公移山的精神。”

著名經(jīng)濟學(xué)家林毅夫格外關(guān)注中國制造。“金融業(yè)的黃金時代已經(jīng)結(jié)束,但發(fā)展中國家工業(yè)化的黃金時代才剛剛開始”,他表示,中國工資快速增長、產(chǎn)業(yè)升級,可能成為全球經(jīng)濟的“引領(lǐng)之龍”,點亮工業(yè)化的火炬,并通過對外直接投資,“把火種傳播給世界各地那些低收入國家的勤勞人民”。

他強調(diào),中國的勞動密集型產(chǎn)業(yè)要“走出去”,這會帶動工資水平較低的國家快速發(fā)展,這本身也為中國制造提供了更大的發(fā)展空間。“如果中國僅10%的制造業(yè)崗位流向撒哈拉以南非洲地區(qū),‘領(lǐng)頭龍’就足以使該地區(qū)制造業(yè)就業(yè)總?cè)藬?shù)翻兩番。”

經(jīng)濟評論人士任沖昊在其新書《大目標》中,給中國制造開出的“藥方”,就是“輸出工業(yè)化”——中國制造要面向亞非拉國家,不但輸出制造品,還要輸出制造工廠和工程師,這樣才能為全球的經(jīng)濟危機找到出路。作為“80后”,這位新銳作者與林毅夫的觀點不謀而合。

對中國制造而言,不論是向上升級,還是向外轉(zhuǎn)移,都不是簡單的事情,“它就像學(xué)生的年齡和學(xué)齡一樣,年齡是一直慢慢地往上長,讀書學(xué)習(xí)也要一年一年地往上進步,循序漸進。”

李才元則強調(diào),希望危機能夠促成中國制造“一次廣泛的覺醒”,從“掙快錢”這種急功近利的盲動中覺醒,把資源和精力投入到技術(shù)積淀和創(chuàng)新創(chuàng)造中去。

經(jīng)濟時評

為中國制造尋找“路標”

眾石

中國“入世”短短十多年間,中國制造已全球聞名。即便毀譽參半,但今天沒人能懷疑它的影響力。

金融危機之后,中國制造逆市向上。2010年制造業(yè)產(chǎn)值的全球份額超過美國,成為世界第一。也正是這兩年之間,“盛世”景象之下,中國制造內(nèi)部開始經(jīng)歷脫胎換骨式的蛻變與再造。我們今天看到的“高端上不去、低端難保持”的困局,正是轉(zhuǎn)型期必然的“亂象”和必經(jīng)的磨練。

每到經(jīng)濟低迷、青黃不接時,身處市場前段的企業(yè)家們會樂于反躬自省。但這一次似乎與往常不同。

用海爾集團張瑞敏的話說,“中國改革開放30多年來,獲得了全世界公認的高速增長,但我們只不過是追趕型成功,追趕型最大的特點就是你可以有路標的,有追趕對象的,有模式可借鑒的”,可如今,“最大的問題是,路標在哪里?我們將進入一個沒有路標的時代”。

干制造業(yè)不是寫小說,需要一些想象力,但主要功夫靠積累。而且,這必須是長期的、持之以恒的,靠一個臺階一個臺階的技術(shù)攻關(guān)和市場歷練,才能積累下來有限的成功。一直以來,中國制造是“有先生的”,港貨、日貨、美國貨、德國貨,都曾是我們的“路標”。

“德國制造”的經(jīng)驗格外珍貴,可以用兩個“專”字概括。

其一是“專業(yè)”。德國大企業(yè)屈指可數(shù),能夠支撐起這些“大家伙”競爭力的不是壟斷資源,而是為大企業(yè)做配套的、遍布德國鄉(xiāng)村的中小型企業(yè)。他們大多擁有獨特的技術(shù)專利,并在一個細分產(chǎn)品上精益求精,無人能替代,被譽為“隱形冠軍”。比如,專做門鎖、鉸鏈和玻璃幕墻的多爾曼公司,年銷售額7億歐元,工廠開到了上海和迪拜,其專利權(quán)數(shù)量在德國能排在50強。據(jù)統(tǒng)計,類似的“小巨人”公司在德國有1300多家。

當(dāng)然,著名的寶馬公司和專營汽車零部件的博世集團,在技術(shù)創(chuàng)新方面也相當(dāng)令人嘆服。據(jù)估算,這兩家企業(yè)占全球汽車工業(yè)技術(shù)創(chuàng)新的三分之二。大企業(yè)“頂天立地”,小企業(yè)“鋪天蓋地”,構(gòu)成了德國制造的脊梁和筋骨。

工業(yè)化是個系統(tǒng)工程,優(yōu)良的品質(zhì)是一個零件一個零件集合起來的。只要有一個環(huán)節(jié)有瑕疵或紕漏,就無法實現(xiàn)精益制造。相比“德國制造”的專業(yè)化程度,一度以分工精細而著稱的“溫州制造”就顯得相當(dāng)落伍了。

差別其實不大,專業(yè)化分工之后,能否致力于研發(fā),實現(xiàn)獨有的技術(shù)創(chuàng)新并獲得專利權(quán),是衡量一家企業(yè)制造能力強與弱的關(guān)鍵。迄今為止,“中國制造”在這方面確實沒太多可稱道之處。

其二是“專注”。德國人執(zhí)著于制造業(yè),甚至表現(xiàn)得有點兒偏執(zhí)。 1887年8月23日,英國議會曾通過侮辱性的商標法條款,規(guī)定所有從德國進口的產(chǎn)品都須注明“Made in Germany”,以此將劣質(zhì)德國貨與優(yōu)質(zhì)英國貨加以區(qū)分。當(dāng)時的德國貨以廉價、仿造著稱,英國人對“德國制造”的評價是“厚顏無恥”。

但是125年之后,當(dāng)歐洲諸國深陷金融危機時,德國經(jīng)濟依然強勁。據(jù)說,當(dāng)年英國首相布萊爾曾向德國總理默克爾詢問德國經(jīng)濟成功的秘訣,默克爾回答說:“我們至少還在做東西,布萊爾先生。”

德國人對制造業(yè)有種超乎尋常的定力。金融危機之前,當(dāng)很多國家都把目標鎖定在掙錢快、利潤高的房地產(chǎn)、第三產(chǎn)業(yè),以及“錢生錢”的金融業(yè)時,只有德國,還在老實巴交地提升制造業(yè)的品質(zhì)。

最終,當(dāng)泡沫破滅時,人們發(fā)現(xiàn)真正的贏家是老實人。“德國制造”能做出你做不出的東西,能做好你做不好的東西。所以,你必須為“德國制造”支付高價。有人稱之為“進入壁壘”,因為有這個高技術(shù)含量的“壁壘”,德國人保住了利潤,端穩(wěn)了飯碗。

上述兩“專”,是根本性的差別。“中國制造”朝不保夕的擔(dān)憂,就在于自己產(chǎn)品的可復(fù)制、可替代,不具備“德國制造”那種以專業(yè)和專注為基礎(chǔ)的難以超越的獨特性。

由此來看,勞動力便宜怎么能是優(yōu)勢呢?這頂多算是打工仔的優(yōu)勢。只要稍有志向,我們就應(yīng)有更高的追求。

當(dāng)然,技術(shù)升級、向上攀升是要付出代價的。“德國制造”在內(nèi)部淘汰了沒有競爭能力的公司和產(chǎn)品。據(jù)稱,德國制造業(yè)工人的數(shù)量從1990年占職工總數(shù)的40%,下降到了今天的20%。這些極端重視技術(shù)的工廠,“需要的不是一大群低技能的壯勞力,而是那些緊俏的、具有高技能的技工、工程師和專家”。

與“德國制造”這個“路標”相比,中國制造恐怕至少還需10~20年的技術(shù)沉淀和學(xué)習(xí)過程。這是工業(yè)化生產(chǎn)的一般規(guī)律,中間還不能發(fā)生中斷,更不能旁顧其他“生財之道”,乃至誤入像今天房地產(chǎn)泡沫這樣的迷途,方才可能有所成就。

從更長遠的經(jīng)濟發(fā)展大勢看,還須用更寬闊的視野為中國制造尋找“路標”。畢竟,德國國土面積不到36萬平方公里,人口8100萬。

太平洋建設(shè)集團董事局主席嚴介和,對中國制造有個經(jīng)典概括:“目前,中國擁有39個工業(yè)大類,191個中類,525個小類,是全世界唯一擁有聯(lián)合國產(chǎn)業(yè)分類中全部工業(yè)門類的國家,從而形成了一個舉世無雙、行業(yè)齊全的工業(yè)體系。”

這個觀點,按照軍事評論家宋曉軍的通俗表述就是,“中國制造業(yè)的優(yōu)勢,主要在于他是全能選手,而其他國家,除了美國之外,多多少少都有點兒不全面。”

這決定了中國這名選手要參加的是“全能比賽”,所要完成的技術(shù)動作“難度系數(shù)”最高。除了“血拼科研”,更要在國內(nèi)和國外,構(gòu)建上下游完善的產(chǎn)業(yè)鏈,才能為中國制造創(chuàng)造足夠大的騰挪和發(fā)展空間。

把接近地球五分之一的人口帶入工業(yè)社會,這是個巨大的挑戰(zhàn)。而這一征程一旦開啟,中國制造需要在全球范圍內(nèi)配置資源,其影響所及,當(dāng)然不僅只有中國。

林毅夫先生的預(yù)言是可以期待的。中國經(jīng)濟一旦成為“引領(lǐng)之龍”,就會像火種一樣,點亮全球新型工業(yè)化的火炬——它應(yīng)該照射到地球上一些未發(fā)達、欠發(fā)達地區(qū)和人民身上。

在艱難時刻,中國制造一直在為自己尋找“路標”。但是要記住,中國制造真正的“大目標”,應(yīng)該是讓自己成為未來工業(yè)社會的“路標”。